طراحی و تولید کانال تهویه صنعتی

کانال تهویه صنعتی

در دنیای مدرن صنعتی امروز، کیفیت هوا در محیطهای کاری نقش حیاتی در سلامت و بهرهوری کارکنان دارد. تصور کنید در کارخانهای مشغول به کار هستید که هوای آلوده و مملو از ذرات معلق و گازهای مضر فضای آن را فرا گرفته است؛ نه تنها این شرایط برای سلامت شما خطرناک است، بلکه بهرهوری و کارایی شما را نیز تحت تأثیر قرار میدهد. اینجاست که اهمیت سیستم و کانال تهویه صنعتی آشکار میشود. سیستمهای تهویه به عنوان شریانهای حیاتی یک محیط صنعتی، مسئولیت تصفیه و جابهجایی هوا را بر عهده دارند و نقش مهمی در ایجاد یک محیط کار ایمن و سالم ایفا میکنند.

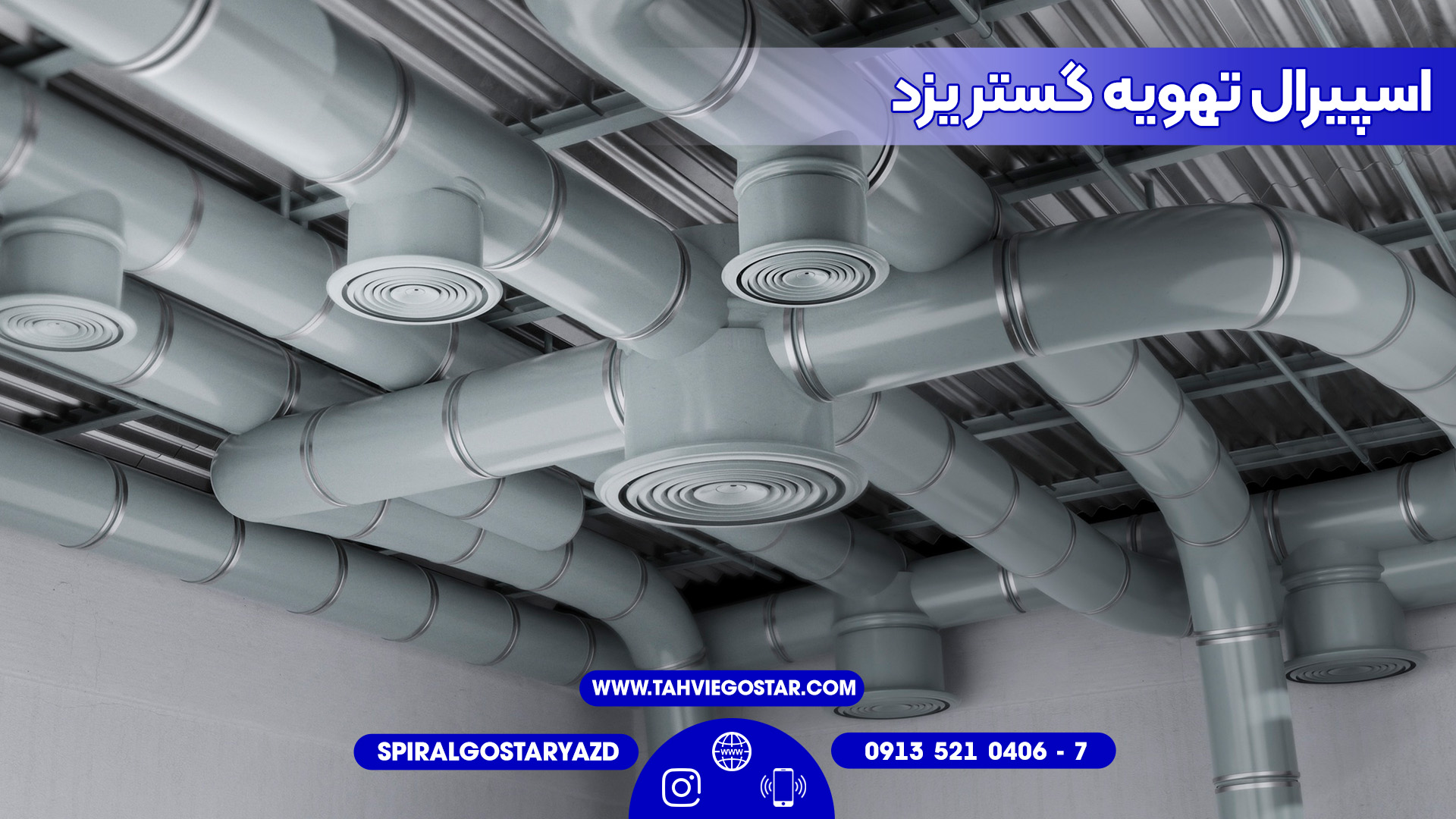

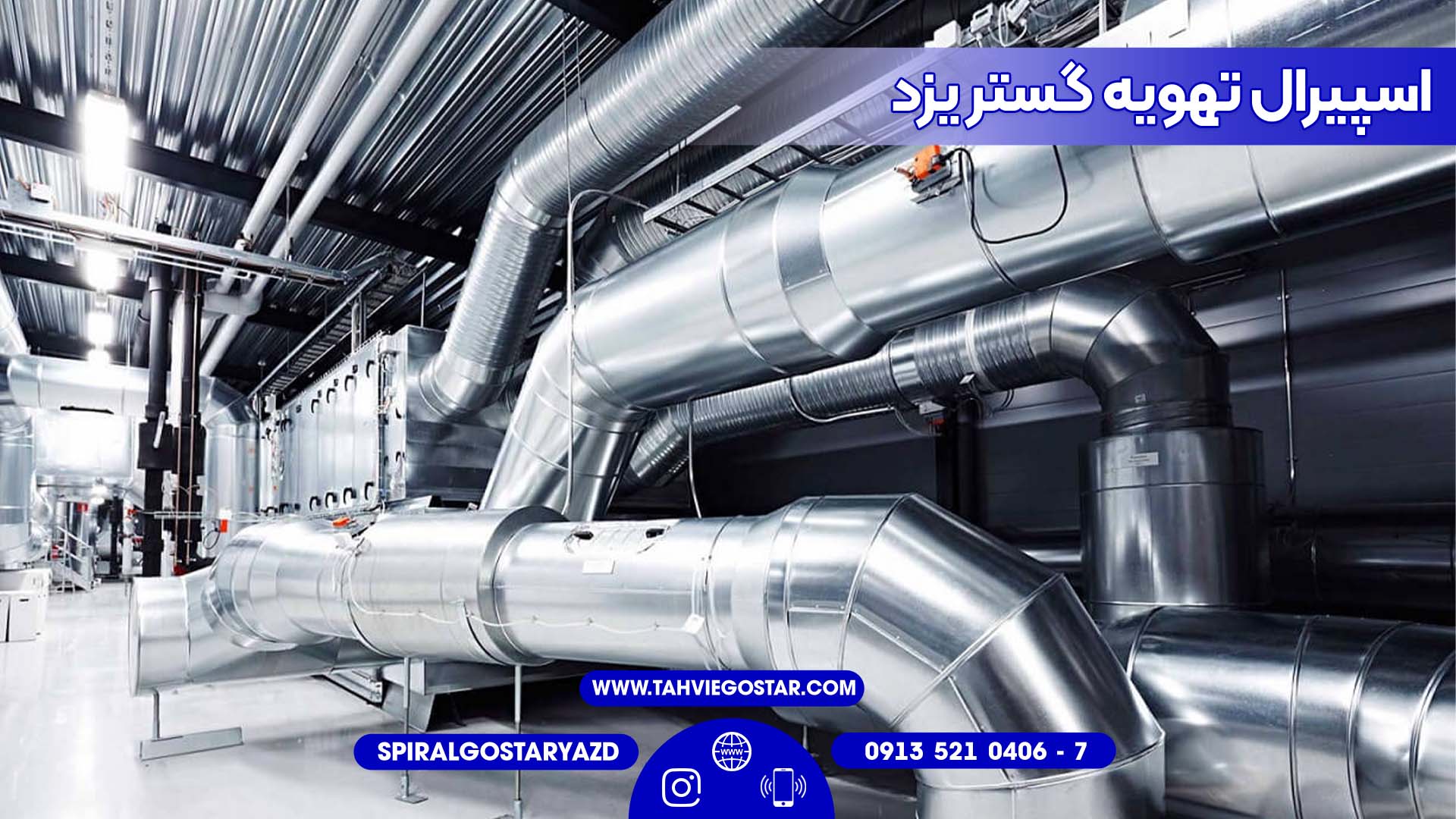

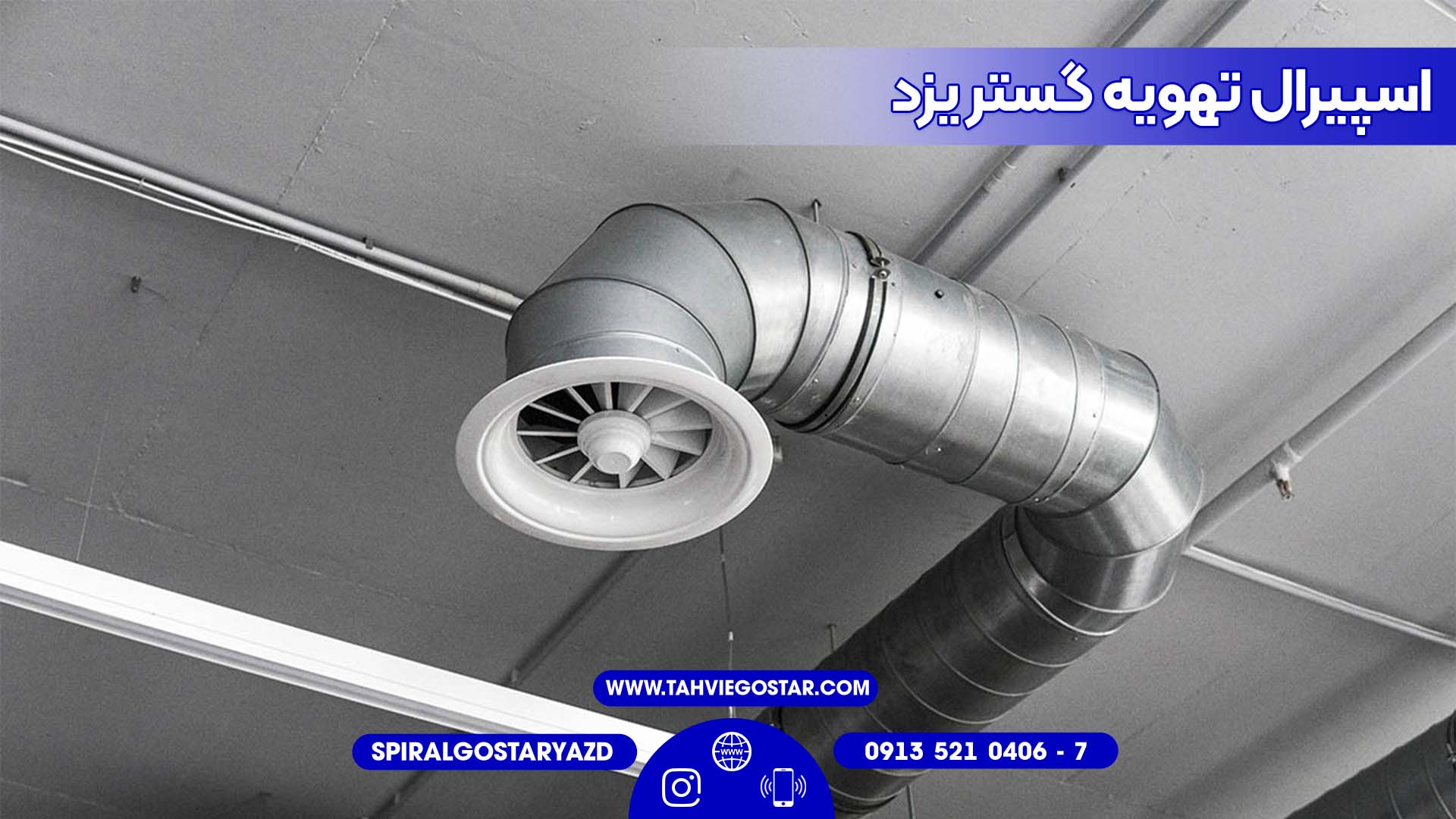

نمونه کارهای تهویه صنعتی

اولین و بزرگترین مرکز تخصصی طراحی و تولید

تعریف کانال تهویه صنعتی

کانال تهویه صنعتی یکی از اجزای حیاتی در سیستمهای تهویه مکانیکی است که وظیفه انتقال و توزیع هوای تمیز و تازه به نقاط مختلف یک محیط صنعتی را بر عهده دارد. این کانالها به صورت شبکهای از لولهها و مجاری طراحی میشوند که هوا را از منابع خارجی یا واحدهای تهویه مرکزی دریافت کرده و به بخشهای مختلف کارخانه، کارگاه، یا هر محیط صنعتی دیگر منتقل میکنند.

کانالهای تهویه به طور کلی به دو دسته تقسیم میشوند:

- کانال تهویه ورودی

- کانال تهویه خروجی

کانالهای تهویه ورودی (Supply Ducts): این کانالها هوای تمیز و تازه را به داخل محیط کار میآورند. آنها به سیستمهای تهویه مکانیکی متصل میشوند که هوا را تصفیه و تنظیم دما کرده و سپس آن را به فضای داخلی منتقل میکنند.

کانالهای تهویه خروجی (Exhaust Ducts): این کانالها هوای آلوده، گرم و پر از ذرات معلق را از محیط کار خارج میکنند. آنها به سیستمهای تخلیه هوا متصل میشوند که هوای آلوده را به بیرون از ساختمان منتقل کرده و به پاکسازی هوای داخلی کمک میکنند.

هر دو نوع کانال از مواد مختلفی مانند فلزات (استیل، آلومینیوم)، پلاستیکها و مواد کامپوزیتی ساخته میشوند که بسته به نیاز و شرایط محیط کار انتخاب میشوند. طراحی و اجرای مناسب این کانالها نیازمند دقت بالا و رعایت استانداردهای خاصی است تا اطمینان حاصل شود که جریان هوا به درستی مدیریت و توزیع میشود و به بهبود کیفیت هوای محیط کار کمک میکند.

ضرورت و مزایای استفاده از کانال تهویه در صنایع

استفاده از کانالهای تهویه در محیطهای صنعتی از جنبههای مختلفی ضرورت دارد و مزایای قابل توجهی به همراه دارد که نمیتوان از آن چشمپوشی کرد. یکی از مهمترین دلایل استفاده از کانالهای تهویه، حفظ و بهبود کیفیت هوای محیط کار است. در محیطهای صنعتی، انواع مختلف آلایندهها مانند گرد و غبار، ذرات معلق، بخارات شیمیایی و گازهای مضر تولید میشوند که میتوانند سلامت کارکنان را به خطر بیندازند. کانالهای تهویه با حذف این آلایندهها و تأمین هوای تازه، به کاهش این خطرات کمک میکنند و محیط کاری ایمنتری فراهم میآورند.

از دیگر مزایای استفاده از کانالهای تهویه صنعتی، افزایش بهرهوری و کارایی کارکنان است. هوای تمیز و مطبوع نقش موثری در افزایش تمرکز و کاهش خستگی کارکنان دارد. در محیطهای کاری که تهویه مناسبی ندارند، کارگران ممکن است به سرعت خسته شوند و کارایی آنها کاهش یابد. اما با داشتن یک سیستم تهویه مناسب، شرایط کاری بهبود یافته و بهرهوری کلی افزایش مییابد.

کانالهای تهویه همچنین به کنترل دما و رطوبت محیط کار کمک میکنند. در بسیاری از فرآیندهای صنعتی، کنترل دقیق دما و رطوبت اهمیت حیاتی دارد. تهویه مناسب میتواند دما را در محدوده مطلوب نگه دارد و از ایجاد شرایط نامناسب که ممکن است به ماشینآلات و تجهیزات آسیب برساند یا کیفیت محصولات را تحت تأثیر قرار دهد، جلوگیری کند. یکی دیگر از مزایای مهم کانالهای تهویه صنعتی، کاهش احتمال بروز آتشسوزی و انفجار است. در محیطهای صنعتی که مواد قابل اشتعال و گازهای خطرناک وجود دارند، تهویه مناسب میتواند از تجمع این مواد و ایجاد شرایط خطرناک جلوگیری کند. به این ترتیب، سیستمهای تهویه نقش حیاتی در افزایش ایمنی محیط کار ایفا میکنند.

مواد و مصالح مورد استفاده در ساخت کانال تهویه صنعتی:

انتخاب مواد و مصالح مناسب برای ساخت کانالهای تهویه صنعتی از اهمیت زیادی برخوردار است، زیرا کیفیت و کارایی سیستم تهویه به طور مستقیم به نوع مواد استفاده شده بستگی دارد. هر ماده ویژگیها و مزایای خاص خود را دارد که باید با نیازهای محیط صنعتی و شرایط خاص آن هماهنگ باشد. به طور کلی، مصالح مورد استفاده در ساخت کانالهای تهویه به سه دسته اصلی فلزات، پلاستیکها و مواد کامپوزیتی تقسیم میشوند.

فلزات:

کانالهای فلزی، به ویژه کانالهای ساخته شده از استیل و آلومینیوم، به دلیل مقاومت بالا در برابر خوردگی، استحکام و دوام زیاد، بسیار مورد استفاده قرار میگیرند. استیل گالوانیزه یکی از متداولترین مواد در ساخت کانالهای تهویه است که مقاومت خوبی در برابر زنگزدگی و خوردگی دارد و برای محیطهای با رطوبت بالا مناسب است. آلومینیوم نیز به دلیل وزن سبک و مقاومت مناسب در برابر خوردگی، به ویژه در صنایع غذایی و دارویی که نیاز به استانداردهای بهداشتی بالایی دارند، کاربرد زیادی دارد.

پلاستیکها:

پلاستیکها به دلیل وزن سبک، هزینه تولید پایین و مقاومت خوب در برابر خوردگی، یکی دیگر از مواد پرکاربرد در ساخت کانالهای تهویه هستند. پلیوینیل کلراید (PVC) و پلیپروپیلن (PP) از جمله پلاستیکهایی هستند که به طور گسترده در این زمینه استفاده میشوند. این مواد به خصوص برای محیطهایی که در معرض مواد شیمیایی خورنده قرار دارند، بسیار مناسب هستند. علاوه بر این، نصب و جابجایی آسان کانالهای پلاستیکی نیز یکی از مزایای مهم آنها محسوب میشود.

مواد کامپوزیتی:

مواد کامپوزیتی، ترکیبی از دو یا چند ماده مختلف هستند که با هم ترکیب شدهاند تا ویژگیهای بهتر و مقاومتری را ارائه دهند. کانالهای ساخته شده از مواد کامپوزیتی معمولاً از فیبرهای شیشهای یا کربنی تقویت شده با رزینهای پلیمری ساخته میشوند. این کانالها دارای مقاومت بسیار بالا در برابر خوردگی، استحکام زیاد و وزن سبک هستند و میتوانند در محیطهای با شرایط سخت و خورنده استفاده شوند. همچنین، انعطافپذیری بالای مواد کامپوزیتی امکان طراحی و تولید کانالهای پیچیده و با اشکال خاص را فراهم میکند.

انتخاب مناسبترین ماده برای ساخت کانال تهویه صنعتی بستگی به عوامل مختلفی مانند نوع و میزان آلودگی هوا، دما و رطوبت محیط، نیازهای بهداشتی و اقتصادی و همچنین شرایط نصب و نگهداری دارد. با در نظر گرفتن این عوامل و انتخاب دقیق مواد، میتوان سیستمهای تهویهای با کارایی بالا و عمر طولانی ایجاد کرد که به بهبود کیفیت هوای محیط کار و افزایش بهرهوری و ایمنی کارکنان کمک میکنند.

مراحل طراحی کانال تهویه صنعتی

طراحی کانال تهویه صنعتی یک فرآیند پیچیده و تخصصی است که نیازمند دانش و تجربه در زمینههای مختلف مهندسی مکانیک، تهویه و بهینهسازی سیستمهای جریان هوا است. در اینجا، مراحل اصلی طراحی کانال تهویه صنعتی به صورت جامع و مرحله به مرحله توضیح داده شده است.

1. تحلیل نیازها و مشخصات پروژه

اولین گام در طراحی کانال تهویه، تحلیل دقیق نیازها و مشخصات پروژه است. در این مرحله، اطلاعات اولیه مانند نوع صنعت، اندازه و ساختار فضا، نوع و میزان آلایندهها، تعداد کارکنان، و الزامات خاص محیطی جمعآوری میشود. این اطلاعات به مهندسین کمک میکند تا نیازهای تهویهای محیط را به طور دقیق شناسایی کنند و مبنای طراحی سیستم قرار دهند

2. محاسبات جریان هوا و فشار

در این مرحله، محاسبات دقیق جریان هوا و فشار انجام میشود. برای تعیین حجم هوای مورد نیاز، از فرمولها و استانداردهای تهویه استفاده میشود که میزان جریان هوا (CFM – Cubic Feet per Minute) را بر اساس تعداد تعویض هوای مورد نیاز در ساعت (ACH – Air Changes per Hour) محاسبه میکنند. همچنین، محاسبات فشار استاتیک و دینامیک برای تعیین افت فشار در طول کانالها انجام میشود تا اطمینان حاصل شود که هوا به درستی در سراسر سیستم توزیع میشود.

3. انتخاب مناسبترین مواد و مصالح

انتخاب مواد و مصالح مناسب برای ساخت کانالها بر اساس شرایط محیطی و نیازهای پروژه انجام میشود. همانطور که در بخشهای قبلی توضیح داده شد، مواد مختلفی مانند فلزات، پلاستیکها و مواد کامپوزیتی در ساخت کانالهای تهویه استفاده میشوند. انتخاب مناسبترین ماده به عواملی مانند مقاومت در برابر خوردگی، وزن، هزینه و نیازهای بهداشتی بستگی دارد.

4. طراحی هندسی کانالها

5. نصب و اجرای کانال تهویه صنعتی

6. آزمایش و تنظیم سیستم

7. نگهداری و تعمیرات دورهای

نصب و اجرای کانال تهویه صنعتی

1. بررسی نقشهها و برنامهریزی

2. آمادهسازی محل نصب

3. برش و ساخت قطعات کانال

4. نصب اولیه کانالها

5. نصب اتصالات و دریچهها

6. نصب عایقها

7. نصب و اتصال سیستمهای کمکی

8. تست و بررسی نهایی

9. تنظیم و کالیبراسیون

10. آموزش و تحویل

نگهداری و تعمیرات کانال تهویه صنعتی

نگهداری و تعمیرات کانالهای تهویه صنعتی از اهمیت ویژهای برخوردار است، زیرا عملکرد بهینه و طول عمر سیستم به طور مستقیم به نگهداری صحیح آن بستگی دارد. نگهداری منظم و پیشگیرانه میتواند از مشکلات احتمالی مانند کاهش کارایی، نشتی هوا، و خرابیهای ناگهانی جلوگیری کند. این فرآیند شامل بررسی، تمیزکاری، تعمیر و تعویض قطعات سیستم تهویه است.

یکی از اصلیترین بخشهای نگهداری، برنامهریزی و اجرای تمیزکاری دورهای کانالها است. در محیطهای صنعتی، کانالهای تهویه میتوانند به مرور زمان با گرد و غبار، ذرات معلق و سایر آلایندهها مسدود شوند. تمیزکاری منظم کانالها باعث بهبود جریان هوا، افزایش کارایی سیستم و کاهش مصرف انرژی میشود. برای این کار، معمولاً از تجهیزات و فناوریهای خاصی مانند دستگاههای تمیزکننده هوا با قدرت مکش بالا استفاده میشود.

بررسی و تعویض فیلترها نیز یکی دیگر از بخشهای مهم نگهداری است. فیلترها نقش مهمی در جلوگیری از ورود آلایندهها به سیستم تهویه دارند و باید به صورت دورهای بررسی و در صورت نیاز تعویض شوند. فیلترهای کثیف و مسدود شده میتوانند موجب کاهش جریان هوا و افزایش فشار بر روی سیستم شوند که در نهایت به کاهش عمر مفید و کارایی سیستم منجر میشود.

بازرسی و تعمیرات اجزای مکانیکی و الکتریکی سیستم تهویه نیز ضروری است. اجزایی مانند فنها، موتورها، دمپرها و سیستمهای کنترلی باید به صورت دورهای بررسی و در صورت نیاز تعمیر یا تعویض شوند. این بازرسیها کمک میکنند تا هرگونه خرابی یا عملکرد غیرعادی به موقع شناسایی و رفع شود، که میتواند از بروز مشکلات جدیتر و هزینههای بالاتر جلوگیری کند.

نشتی هوا در کانالها یکی از مشکلات رایج است که باید به آن توجه ویژهای داشت. نشتیها میتوانند به کاهش کارایی سیستم، افزایش مصرف انرژی و حتی ورود آلایندهها به محیط تهویه شده منجر شوند. برای جلوگیری از این مشکلات، باید کانالها به صورت دورهای بررسی و هر گونه نشتی هوا به سرعت تعمیر شود. استفاده از موادی مانند نوارهای آببندی و چسبهای خاص برای رفع نشتیها میتواند موثر باشد.

چالشها و مشکلات رایج در طراحی و تولید کانال تهویه صنعتی

طراحی و تولید کانالهای تهویه صنعتی با چالشها و مشکلات متعددی مواجه است که میتواند بر کارایی و عملکرد نهایی سیستم تأثیر بگذارد. یکی از اصلیترین چالشها، محاسبات دقیق جریان هوا و افت فشار در سیستم است. این محاسبات نیازمند دقت بالا و استفاده از استانداردهای معتبر است تا اطمینان حاصل شود که هوا به طور یکنواخت و با فشار مناسب در سراسر سیستم توزیع میشود. اشتباه در این محاسبات میتواند منجر به مشکلاتی مانند کاهش جریان هوا، افزایش مصرف انرژی و کاهش کارایی سیستم شود.

انتخاب مواد و مصالح مناسب نیز یکی دیگر از چالشهای مهم است. هر محیط صنعتی دارای شرایط خاصی است که نیازمند مواد خاصی برای ساخت کانالهاست. برای مثال، در محیطهای با رطوبت بالا یا حضور مواد شیمیایی خورنده، استفاده از مواد مقاوم در برابر خوردگی ضروری است. انتخاب نادرست مواد میتواند منجر به خرابی زودرس کانالها، نشتی هوا و نیاز به تعمیرات مکرر شود.

پیچیدگیهای نصب و اجرای کانالها نیز میتواند چالشبرانگیز باشد. محیطهای صنعتی اغلب دارای ساختارهای پیچیده و محدودیتهای فضایی هستند که نصب کانالها را دشوار میکند. علاوه بر این، باید اطمینان حاصل شود که تمامی اتصالات به درستی و بدون نشتی انجام میشوند. نصب نادرست میتواند باعث کاهش کارایی سیستم و ایجاد مشکلاتی مانند نشتی هوا، لرزش و نویز شود.

نگهداری و تعمیرات دورهای یکی دیگر از مشکلات رایج است. در بسیاری از موارد، عدم توجه به نگهداری منظم و پیشگیرانه میتواند به تجمع آلودگیها در کانالها و کاهش کارایی سیستم منجر شود. همچنین، تعویض به موقع فیلترها و بررسی وضعیت اجزای مکانیکی و الکتریکی برای جلوگیری از خرابیهای ناگهانی ضروری است. عدم انجام این موارد میتواند هزینههای بالایی برای تعمیرات اضطراری و کاهش عمر مفید سیستم به همراه داشته باشد.

هماهنگی بین تیمهای مختلف نیز میتواند چالشبرانگیز باشد. طراحی و تولید کانالهای تهویه نیازمند همکاری نزدیک بین مهندسین مکانیک، برق، سازه و پیمانکاران نصب است. عدم هماهنگی مناسب بین این تیمها میتواند منجر به تأخیر در پروژه، افزایش هزینهها و بروز مشکلات در عملکرد نهایی سیستم شود.

گروه صنعتی تهویه گستر یزد در کنار شماست تا این خدمات را به طور کامل و با بالاترین کیفیت در اختیار شما قرار دهد. برای دریافت خدمات و اطلاعات بیشتر با ما تماس بگیرید.